Що таке водорозчинне добриво?

Водорозчинне добриво — це добриво швидкої дії, яке має хорошу розчинність у воді, воно може повністю розчинятися у воді без залишку, його можна поглинати та використовувати безпосередньо кореневою системою та листям рослини.Ступінь поглинання та використання може досягати 95%.Таким чином, він може задовольнити потреби в поживних речовинах високоврожайних культур на стадії швидкого росту.

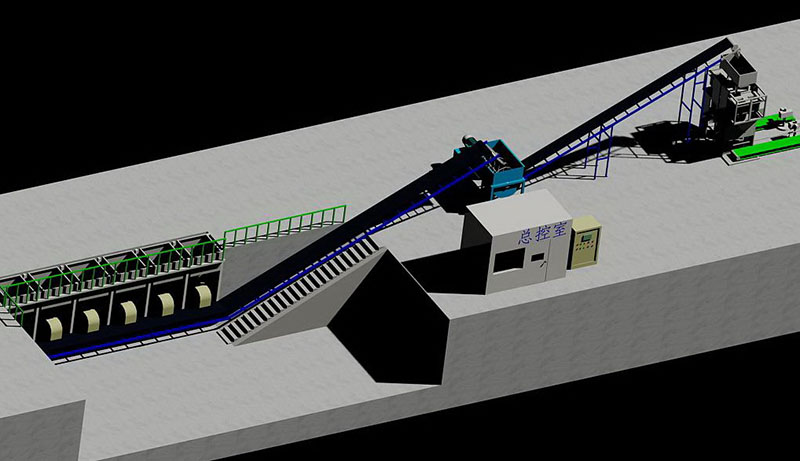

Короткий опис лінії виробництва водорозчинних добрив.

вступof Лінія виробництва водорозчинних добрив

Лінія виробництва водорозчинних добрив - це нове обладнання для обробки добрив.Це включає подачу матеріалу, дозування, змішування та пакування.Змішайте 1 ~ 5 сировини відповідно до формули добрива, а потім матеріали автоматично вимірюються, заповнюються та упаковуються.

Наша серія статичних дозуючих ліній для виробництва водорозчинних добрив може виробляти мішок з 10-25 кг водорозчинних добрив, використовуючи найсучаснішу міжнародну систему контролю, внутрішні або зовнішні високоточні датчики, вона має компактну структуру, точне дозування, рівномірне змішування , акуратна упаковка.В основному підходить для масового виробництва виробників водорозчинних добрив.

(1) Професійне контрольне обладнання

Унікальна система живлення, статичні ваги дозування, періодичне змішування, спеціальна пакувальна машина для заповнення водорозчинних добрив, професійний конвеєр, автоматична швейна машина.

(2) Процес виробництва

Штучне живлення - Дробарка матеріалів - Лінійна сортувальна машина - Ковшовий елеватор - Розподільник матеріалів - Спіральний конвеєр - Статичне дозування комп'ютера - Змішувач - Машина для кількісного пакування

(3) Параметри продукту:

1. Виробнича потужність: 5 тонн;

2. Інгредієнти: 5 видів;

3. Інструмент дозування: 1 комплект;

4. Продуктивність: 5 тонн водорозчинних добрив на годину;

5. Форма дозування: статичне дозування;

6. Точність інгредієнтів: ±0,2%;

7. Форма змішування: Міксер примусової дії;

8. Потужність змішування: 5 тонн періодичного змішування на годину;

9. Транспортна форма: стрічковий або ковшовий елеватор;

10. Маса фасування: 10-25 кг;

11. Потужність упаковки: 5 тонн на годину;

12. Точність упаковки: ±0,2%;

13. Адаптація до середовища: -10 ℃ ~ +50 ℃;

Впровадження основного обладнання лінії виробництва водорозчинних добрив

Складський бункер: Зберігання вхідних матеріалів для обробки

Бункер розміщується над пакувальною машиною і з'єднується безпосередньо з фланцем пакувальної машини.Клапан встановлений під бункером для зберігання або своєчасного закриття подачі;Стінка бункера оснащена верхнім і нижнім перемикачами рівня зупинки обертання для контролю рівня матеріалу.Коли вхідний матеріал перевищує верхній перемикач рівня обертання, шнекова машина подачі керується, щоб припинити подачу.Коли він буде меншим за нижній перемикач рівня зупинки обертання, пакувальна машина автоматично припинить роботу, а індикатор стану автоматично блимає.

Система подачі ваги

Ця серія електронної системи подачі ваг використовує контроль перетворення частоти, є режим великої, малої та миттєвої зупинки подачі, велика швидкість пакування з контролем подачі, точність пакування з малим контролем подачі.У разі упаковки вагою 25 кг 5% дрібної подачі приймається, коли велика подача досягає 95%.Таким чином, цей метод подачі може не тільки гарантувати швидкість упаковки, але й гарантувати точність упаковки.

Вимірювальна система

Система подачі безпосередньо подається в пакувальний мішок через бункер для зберігання.Він добре сконструйований, має невелику різницю падіння та добре ущільнення.Корпус бункера підвішений і закріплений на датчику (продуктивність датчика: вихідна чутливість: 2 МВ/В, рівень точності: 0,02, повторюваність: 0,02%; діапазон температурної компенсації: -10 ~ 60 ℃; діапазон робочих температур -20 ~ +65 ℃; дозволено перевантаження: 150%), тому він не має прямого контакту із зовнішнім середовищем, щоб досягти вищої точності.

Пристрій затискного мішка

Використовуйте протиковзкий і зносостійкий матеріал, він може налаштувати ширину захоплення відповідно до мішка з різних матеріалів, а розвантажувальні дверцята автоматично відкриються після того, як буде накритий наступний мішок, і годування почнеться знову;Він має закриту затискну конструкцію мішка та приводиться в рух циліндром, простий в експлуатації та обслуговуванні.

конвеєр

Регульована висота, регульована швидкість, може повертатися або реверсувати, обидві сторони пояса з захисною пластиною, можуть зробити сумку не відхилятися та руйнуватися;Стандартна довжина 3 м, мішки транспортуються до швейної машини для зшивання.

Швейна машина

З функцією автоматичного шиття.

Максимальна швидкість: 1400 RPM;

Максимальна товщина шиття: 8 мм,

Діапазон регулювання стібка: 6,5 ~ 11 мм;

Тип стібка швейною ниткою: двонитковий ланцюжок;

Швейні характеристики: 21s/5;20/3 Поліестерова лінія;

Висота підйому притискної лапки: 11-16 мм;

Модель машинної голки: 80800×250#;

Потужність: 370 Вт;

Оскільки висота пакувального мішка невизначена, гвинтовий підйомний механізм встановлено на колоні, щоб його можна було використовувати для мішків різної висоти;Колонка забезпечена змійовиком для розміщення змійовика;

Система контролю

Прийнявши систему керування дозуючим інструментом, система має високу стабільність і кращу стійкість до корозії (ущільнення);Функція автоматичної корекції падіння;Функція автоматичного відстеження нуля;Функція вимірювання та автоматичної сигналізації;Ним можна керувати вручну або автоматично.Два режими можна перемикати в будь-який момент.

Робочий процес:

Увімкніть вимикач живлення та перевірте, чи світиться індикатор живлення.Якщо ні, перевірте, чи добре підключено живлення.

Чи кожна частина працює нормально в ручному режимі;

Встановіть формулу (формулу можна скласти згідно з інструкцією з експлуатації).

Увімкніть автоматичне.

Одна особа помістить мішок в автоматичний отвір, і мішок почне автоматично наповнюватися.Після наповнення мішок автоматично розслабиться.

Падаючі мішки будуть транспортуватися до швейної машини для зшивання конвеєром.

Весь процес пакування завершено.

Переваги лінії виробництва водорозчинних добрив:

1. Система дозування використовує вдосконалені основні компоненти керування статичним дозуванням;

2. Через погану плинність водорозчинної сировини для добрив застосовано унікальну систему подачі, щоб забезпечити плавний процес подачі сировини без блокування.

3. Статичний метод дозування прийнятий у масштабі дозування для забезпечення точного дозування, а кількість дозування застосовується в межах 8 тонн на годину;

4. Використання ковшового елеватора для подачі (переваги: стійкість до корозії, тривалий термін служби, хороший ефект ущільнення, низький рівень відмов; невелика площа; дизайн відповідно до умов і вимог замовника);

5. Прилад для контролю масштабу упаковки може мати точність до 0,2%.

6. Через корозійну активність водорозчинного добрива всі контактні частини цієї виробничої лінії виготовлені з нержавіючої сталі національного стандарту з товстими, міцними та довговічними пластинами.

Загальні проблеми водорозчинних добрив і профілактичні заходи

Поглинання вологи та агломерація

Явище поглинання вологи та агломерації відбувається після того, як готовий продукт зберігається протягом певного періоду часу.

Причина: це пов’язано з гігроскопічністю сировини, вмістом води в матеріалах, відносною вологістю виробничого середовища та водопоглинанням пакувальних матеріалів.

Рішення: Зверніть увагу на зберігання сировини, своєчасне виявлення нової сировини, можна використовувати гідратований агломеруючий агент сульфату магнію.

2. Метеоризм упаковки

Після розміщення продукту на деякий час влітку в пакувальному мішку утворюється газ, що спричиняє здуття або розрив упаковки.

Причина: зазвичай це пов’язано з тим, що продукт містить сечовину, а газовий компонент – переважно вуглекислий газ.

Рішення: використовувати газоподібні пакувальні матеріали, звертати увагу на температуру зберігання готової продукції.

3. Корозія пакувальних матеріалів

Причина: деякі формули можуть роз'їдати пакувальні матеріали.

Рішення: Зверніть увагу на вибір пакувальних матеріалів, при виборі пакувальних матеріалів потрібно враховувати сировину та формулу.

Час публікації: 27 вересня 2020 р