Однією з головних переваг роботи з Yi Zheng є наше повне знання системи;ми є експертами не лише в одній частині процесу, а й у кожному компоненті.Це дозволяє нам надавати нашим клієнтам унікальний погляд на те, як кожна частина процесу працюватиме разом як єдине ціле.

Ми можемо надати повні системи гранулювання або окремі частини обладнання для неорганічних і органічних застосувань.

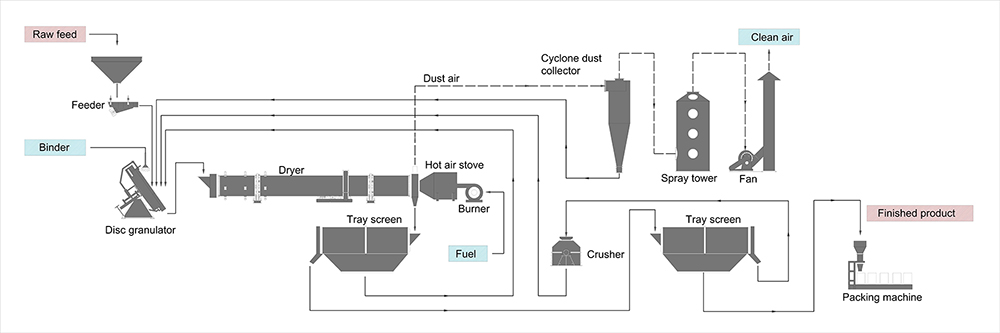

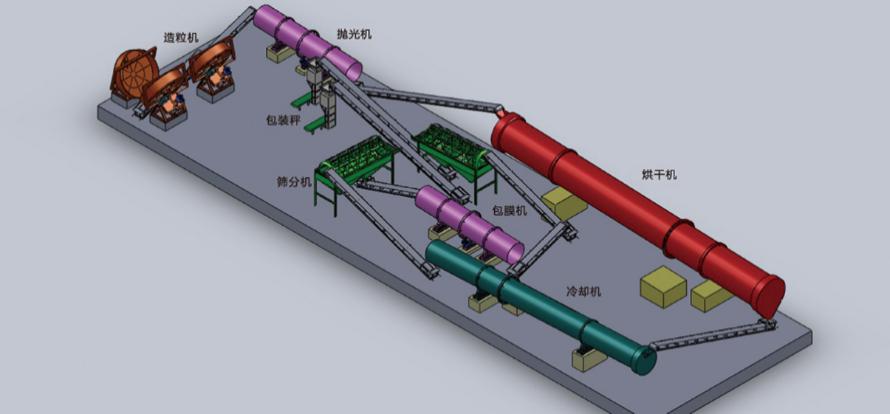

Наша виробнича лінія дискового гранулятора в основному виробляє складні добрива.Загалом складне добриво містить не менше 2 елементів із трьох елементів живлення (азот, фосфор і калій).Завдяки високому вмісту поживних речовин, незначній кількості побічних ефектів і хорошим фізичним властивостям складне добриво відіграє важливу роль у збалансованому внесенні добрив, покращенні ефективності внесення добрив і сприянні високому та стабільному врожаю культур. Наша лінія виробництва складних добрив із грануляторами для тарель спеціально розроблена для виробники добрив, які мають великі потреби у виробництві.Ця лінія виробництва добрив може виробляти NPK добрива, DAP і гранулювати інші матеріали в частинки складних добрив.Технологія процесу цього заводу з виробництва добрив передова, ефективна та практична.Усе обладнання для внесення добрив компактне, високоавтоматичне та просте в експлуатації, що є більш зручним для масового виробництва складних добрив.

Перевага:

1. Усі машини для внесення добрив використовують антикорозійні та зносостійкі матеріали.

2. Регульована ємність відповідно до вимог замовника.

3. Відсутність скидання відходів, енергозбереження та зменшення споживання, захист навколишнього середовища.Стабільна робота, простий в обслуговуванні.

4. Ця лінія виробництва добрив може виробляти не тільки складні добрива з високою, середньою та низькою концентрацією, але й органічні добрива, неорганічні добрива, біодобрива та намагнічуючі добрива тощо. Дисковий гранулятор із високою швидкістю гранулювання.

5. Завдяки компактній компоновці повний комплект лінії виробництва добрив є науковим і розумним, а також передовими технологіями.

7. Широка адаптивність сировини, придатна для гранулювання складних добрив, фармацевтичних препаратів, хімікатів, кормів та іншої сировини.

Вся лінія включає в себе дисковий живильник (розміщення матеріалів у резервуарі) → Дисковий змішувач (для перемішування сировини) → ланцюгова дробарка (для подрібнення) → Дисковий гранулятор (для гранулювання) → Роторна барабанна сушарка (для сушіння) → Роторний барабанний охолоджувач (для охолодження) → ротаційний барабан (для сортування готової та некваліфікованої продукції)→ склад готової продукції (для зберігання)→ автоматичний пакувальник (для упаковки)→ стрічковий конвеєр→ камера відсіювання пилу→ теплообмінник

ПРИМІТКА:Ця виробнича лінія призначена лише для довідки.

Технологічний процес гранулювання лінії виробництва комплексних добрив умовно можна розділити на:

1. Процес дозування матеріалів

По-перше, сировина розподіляється в суворій відповідності з пропорцією.Сировина включає карбамід, аміачну селітру, хлорид амонію, сульфат амонію, фосфат амонію (моноамонійфосфат, діамонійфосфат, односуперфосфат і путасу), хлористий калій, сульфат калію та ін. Суворе співвідношення розподілу сировини гарантує високу ефективність добрив.

2. Процес перемішування матеріалів

Сировина змішується разом у дисковому змішувачі, який може рівномірно перемішувати матеріали.

3. Процес дроблення

Ланцюгова дробарка подрібнює великий матеріал на дрібні шматочки, які відповідають вимогам гранулювання.Потім стрічковий конвеєр надішле матеріали до гранулятора для гранулювання.

4. Процес гранулювання

Дисковий гранулятор добрив має кутову структуру дугового диска.Рівень гранулювання може досягати понад 93%, що є одним із найкращих коефіцієнтів гранулювання серед усіх грануляторів добрив.Використання безперервного протилежного обертання обладнання та розпилювального пристрою для приводу сировини, що прокочується в диску.Він може виробляти однорідні та приємні гранули.Каструльний гранулятор є незамінною машиною в лінії виробництва складних добрив.

5. Процес сушіння та охолодження

Після гранулювання гранули необхідно висушити.Стрічковий конвеєр транспортує гранули до роторної барабанної сушарки.Сушильна машина видаляє вологу з частинок для збільшення інтенсивності гранул.Таким чином, це зручно для зберігання.Після сушіння температура гранул висока, вони легко злежуються.Таким чином, нам потрібно охолодити гранули за допомогою роторного барабанного охолоджувача.Після охолодження гранули добрива легко упаковувати, зберігати та транспортувати.

6. Процес класифікації частинок

Після охолодження добриво слід просіювати ротаційною барабанною машиною.Кваліфікована продукція буде відправлена на склад готової продукції стрічковим конвеєром або може бути упакована безпосередньо.Некваліфіковані гранули будуть повторно гранульовані.

7. Процес упаковки продукту

Пакування є останнім процесом на лінії виробництва складних добрив.Для упаковки готової продукції використовується повністю автоматичний пакувальник добрив.Завдяки високій автоматизації та високій ефективності він не тільки забезпечує точне зважування, але й чудово виконує останній технічний процес.Клієнти можуть контролювати швидкість подачі та встановлювати параметр швидкості відповідно до фактичних потреб.

Час публікації: 27 вересня 2020 р