Однією з головних переваг роботи з Yi Zheng є наше повне знання системи;ми є експертами не лише в одній частині процесу, а й у кожному компоненті.Це дозволяє нам надавати нашим клієнтам унікальний погляд на те, як кожна частина процесу працюватиме разом як єдине ціле.

Ми можемо забезпечити проектування процесу та постачання ротаційної барабанної лінії гранулювання.

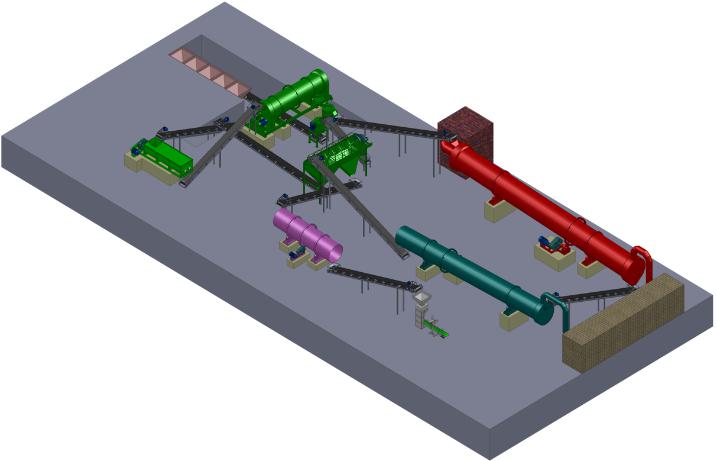

Ця виробнича лінія гранулювання з ротаційним барабаном оснащена статичною дозуючою машиною, двовальним змішувачем, ротаційним барабанним гранулятором, ланцюговою дробаркою, роторною барабанною сушаркою та охолоджувачем, роторною барабанною машиною для просіювання та іншим допоміжним обладнанням для внесення добрив.Річний обсяг виробництва може становити 30 000 тонн.Як професійний виробник ліній для виробництва добрив, ми також постачаємо клієнтам інші лінії гранулювання з різною виробничою потужністю, наприклад 20 000 т/рік, 50 000 т/рік і 100 000 т/рік тощо.

Перевага:

1. Приймає вдосконалений ротаційний барабанний гранулятор, швидкість гранулювання може досягати 70%.

2. Ключові частини використовують зносостійкі та корозійно-стійкі матеріали, обладнання має тривалий термін служби.

3. Прийміть пластикову пластину або підкладку з нержавіючої сталі, матеріали, які важко приклеїти до внутрішньої стінки машини.

4. Стабільна робота, легке обслуговування, висока ефективність, низьке споживання енергії.

5. Прийміть стрічковий конвеєр для підключення всієї лінії, реалізуючи безперервне виробництво.

6. Прийміть два комплекти камери для осідання пилу для обробки хвостового газу, безпечного для навколишнього середовища.

7. Дворазовий процес скринінгу забезпечує кваліфіковані гранули однакового розміру.

8. Рівномірно змішуючи, висушуючи, охолоджуючи та покриваючи, готовий продукт має чудову якість.

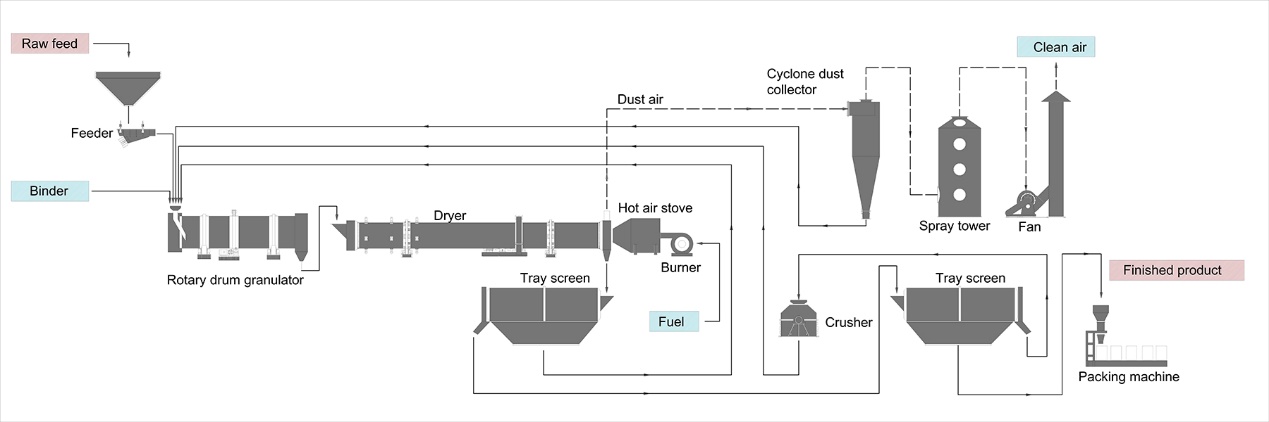

Потік процесу:

Дозування сировини (статична дозуюча машина) → Змішування (двовальний змішувач) → Гранулювання (роторний барабанний гранулятор) → Сушка (роторна барабанна сушарка) → Охолодження (роторний барабанний охолоджувач) → Скринінг готової продукції (роторна барабанна просіювальна машина) → Субстандартний подрібнення гранул (вертикальна ланцюгова дробарка для добрив) → Нанесення покриття (роторна барабанна машина для нанесення покриттів) → Фасування готової продукції (автоматичний кількісний пакувальник) → Зберігання (зберігання в прохолодному та сухому місці)

ПРИМІТКА:Ця виробнича лінія призначена лише для довідки.

1. Дозування сировини

Відповідно до ринкового попиту та місцевих результатів визначення ґрунту, така сировина, як сечовина, нітрат амонію, хлорид амонію, сульфат амонію, фосфат амонію (моноамоній фосфат, діамоній фосфат, важкий кальцій, загальний кальцій) і хлорид калію (сульфат калію) повинні бути виділені в певній пропорції.Добавки та мікроелементи зважують на стрічкових вагах і дозують у певній пропорції.Відповідно до рецептурного співвідношення вся сировина рівномірно перемішується міксером.Цей процес називається преміксом.Це забезпечує точне формулювання та забезпечує ефективне та безперервне дозування.

2. Змішування

Повністю змішайте підготовлену сировину та рівномірно перемішайте, що закладає основу ефективного та якісного гранульованого добрива.Для рівномірного змішування можна використовувати горизонтальний або дисковий міксер.

3. Гранулювання матеріалів

Після подрібнення матеріали транспортуються в ротаційний барабанний гранулятор за допомогою стрічкового конвеєра.При постійному обертанні барабана матеріали утворюють рухоме ліжко і рухаються по певному шляху.Під дією сили екструзії матеріали агломерують у дрібні частинки, які стають ядром, прикріплюючи порошок навколо, утворюючи кваліфіковані сферичні гранули.

4. Сушка добрив

Матеріал слід висушити після гранулювання, щоб досягти стандарту вмісту води.Коли сушарка обертається, низка внутрішніх ребер підніматиме матеріал, вистилаючи внутрішню стінку сушарки.Коли матеріал досягне певної висоти, щоб відкотити ребра назад, він впаде назад на дно сушарки, а потім проходить через потік гарячого газу, коли падає.Незалежна система вентиляції повітря, централізований скид відходів призводять до економії енергії та витрат.

5. Охолодження добрив

Роторний барабанний охолоджувач видаляє воду з добрив і знижує температуру, використовується з роторною сушаркою у виробництві органічних добрив і органічних добрив, що значно збільшує швидкість охолодження та зменшує інтенсифікацію роботи.Роторний охолоджувач також можна використовувати для охолодження інших порошкоподібних і гранульованих матеріалів.

6. Скринінг добрива: після охолодження всі некваліфіковані гранули відсіваються через ротаційну ситуаційну машину та транспортуються стрічковим конвеєром до змішувача, а потім змішуються з іншою сировиною для повторної обробки.Готову продукцію транспортуватимуть до машини для внесення складних добрив.

7. Покриття: в основному використовується для покриття поверхні квазігранул рівномірною захисною плівкою, щоб ефективно подовжити період збереження та зробити гранули більш гладкими.Після покриття настає останній процес – пакування.

8. Пакувальна система: у цьому процесі використовується автоматична кількісна пакувальна машина.Машина складається з автоматичної машини для зважування та пакування, системи транспортування, машини для запечатування тощо.Бункер також можна конфігурувати відповідно до вимог замовника.Кількісне пакування сипучих матеріалів, таких як органічні добрива та складні добрива, широко використовується в різних галузях промисловості та сферах.

Час публікації: 27 вересня 2020 р