Ми маємо повний досвід у виробництві комплексних добрив.Ми не тільки зосереджуємось на кожній ланці процесу виробництва, але також завжди розуміємо деталі кожної всієї виробничої лінії та плавно досягаємо взаємозв’язку.Ми пропонуємо індивідуальні рішення для виробничих ліній відповідно до фактичних потреб клієнтів.

Повний виробничий процес є однією з головних переваг вашої співпраці з Yuzheng Heavy Industries.Ми забезпечуємо проектування процесу та виготовлення повного набору виробничих ліній барабанного гранулювання.

Комплексне добриво - це комплексне добриво, що містить азот, фосфор і калій, яке змішується в певній пропорції з одним добривом і синтезується шляхом хімічних реакцій.Вміст поживних речовин однорідний, а розмір частинок однаковий.Лінія виробництва складних добрив має широкі можливості для гранулювання різноманітної сировини для складних добрив.

Складне добриво має характеристики рівномірної грануляції, яскравого кольору, стабільної якості та легкого розчинення для поглинання культурами.Зокрема, для насіння відносно безпечно вирощувати добриво.Підходить для всіх видів ґрунту та пшениці, кукурудзи, дині та фруктів, арахісу, овочів, бобів, квітів, фруктових дерев та інших культур.Він підходить для основного добрива, добрива, погоні за добривом, добрива та зрошення.

Сировиною для виробництва комплексних добрив є карбамід, хлорид амонію, сульфат амонію, рідкий аміак, монофосфат амонію, діамоній фосфат, хлористий калій, сульфат калію, в тому числі деякі глини та інші наповнювачі.Відповідно до потреб ґрунту додають різні органічні матеріали:

1. Екскременти тварин: курячий, свинячий, овечий, спів великої рогатої худоби, кінський гній, кролячий гній тощо.

2, промислові відходи: виноград, оцтовий шлак, залишки маніоки, залишки цукру, відходи біогазу, залишки хутра тощо.

3. Сільськогосподарські відходи: солома посівів, соєве борошно, бавовняний порошок тощо.

4. Побутові відходи: кухонне сміття

5, мул: міський мул, річковий мул, фільтрувальний мул тощо.

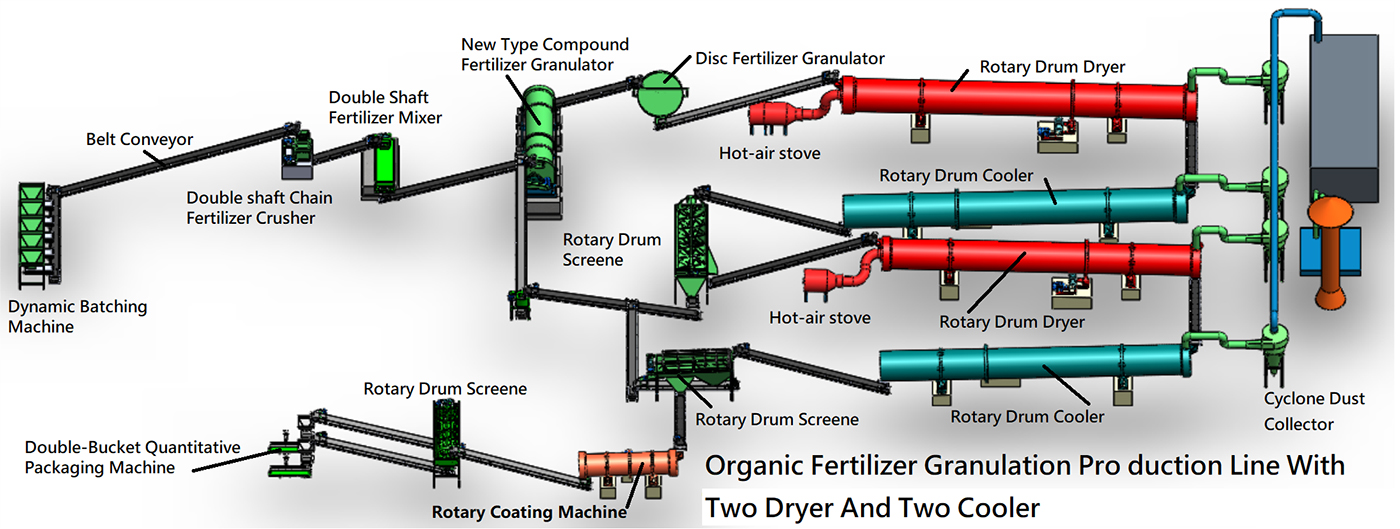

Лінія виробництва складних добрив оснащена динамічним інгредієнтом, двоосьовим змішувачем, новим гранулятором складних добрив, вертикальною ланцюговою дробаркою, барабанним сушильним охолоджувачем, барабанною ситою, машиною для нанесення покриттів, пилозбірником, автоматичним пакувальником. машинне та інше допоміжне обладнання.

Як професійний виробник обладнання для ліній виробництва добрив, ми надаємо клієнтам виробничі лінії від 10 000 до 200 000 тонн на рік.

1. Швидкість гранулювання досягає 70% за допомогою вдосконаленої машини для барабанного гранулювання.

2. Ключові компоненти використовують зносостійкі та корозійно-стійкі матеріали, а обладнання має тривалий термін служби.

3. Роторний барабанний гранулятор вистелений силіконовими пластинами або пластинами з нержавіючої сталі, і матеріал нелегко приклеїтися до внутрішньої стінки машини.

4. Стабільна робота, зручне обслуговування, висока ефективність і низьке енергоспоживання.

5. Використовуйте стрічковий конвеєр для підключення всієї виробничої лінії для досягнення безперервного виробництва.

6. Використовуйте два набори камер для видалення пилу для очищення хвостового газу для захисту навколишнього середовища.

7. Поділ праці на два сита забезпечує однорідність розміру частинок і кваліфіковану якість.

8. Рівномірне змішування, сушіння, охолодження, покриття та інші процеси роблять готовий продукт вищої якості.

Технологічний процес лінії виробництва складних добрив: інгредієнти сировини → змішування сировини → гранулювання → сушіння → охолодження → сортування готового продукту → фрагментація пластикових частинок → покриття → упаковка готового продукту → зберігання.Примітка: ця виробнича лінія лише для довідки.

Інгредієнти сировини:

Відповідно до ринкового попиту та місцевих результатів визначення ґрунту, сечовина, аміачна селітра, хлорид амонію, тіофосфат амонію, фосфат амонію, фосфат діамонію, важкий кальцій, хлорид калію (сульфат калію) та інша сировина розподіляються в певній пропорції.Через стрічкові ваги як інгредієнти в певній пропорції використовуються добавки, мікроелементи тощо.Згідно зі співвідношенням формули, усі інгредієнти сировини рівномірно надходять із стрічки до змішувачів, цей процес називається преміксами.Це забезпечує точність рецептури та ефективні безперервні інгредієнти.

1. Змішайте:

Підготовлену сировину повністю змішують і рівномірно перемішують, закладаючи основу для високоефективного та високоякісного гранульованого добрива.Для рівномірного змішування і перемішування можна використовувати горизонтальний міксер або дисковий міксер.

2. Гранулювання:

Матеріал після змішування і рівномірного подрібнення транспортується зі стрічкового конвеєра в новий гранулятор складних добрив.При безперервному обертанні барабана матеріал утворює рух кочення по певній траєкторії.Під створюваним тиском екструзії матеріал знову об’єднується в дрібні частинки та приєднується до навколишнього порошку, щоб поступово утворити кваліфіковану сферичну форму.Гранули.

3. Сухі гранули:

Грануляційний матеріал необхідно висушити, перш ніж він зможе відповідати вимогам вмісту вологи в частинках.Коли сушарка обертається, внутрішня підйомна пластина безперервно піднімає та викидає формувальні частинки, так що матеріал повністю контактує з гарячим повітрям, щоб забрати з нього вологу, щоб досягти мети рівномірного висихання.Він використовує незалежну систему очищення повітря для централізованого випуску вихлопних газів, економії енергії та зменшення споживання.

4. Охолодження гранул:

Після висихання частинок матеріалу їх потрібно відправити в охолоджувач для охолодження.Охолоджувач з'єднаний стрічковим конвеєром з сушаркою.Охолодження може видалити пил, покращити ефективність охолодження та використання теплової енергії, а також додатково видалити вологу з частинок.

5. Скринінг:

Після охолодження частинок матеріалу всі дрібні та великі частинки просіваються через роликове сито.Некваліфіковані продукти, просіяні зі стрічкового конвеєра в блендер, знову перемішуються і гранулюються разом із сировиною.Готовий продукт буде транспортуватися до машини для нанесення суміші добрив.

6. Менінг:

Він в основному використовується для нанесення рівномірної захисної плівки на поверхню квазіготових частинок, щоб ефективно покращити термін зберігання частинок і зробити частинки більш гладкими.Після покриття це остання ланка у всьому виробничому процесі – упаковка.

7. Упаковка:

У цьому процесі використовується автоматична кількісна пакувальна машина.Машина складається з автоматичної машини для зважування, конвеєрної системи, машини для ущільнення тощо. Ви також можете налаштувати бункери відповідно до вимог замовника.Він може реалізувати кількісне пакування сипучих матеріалів, таких як органічні добрива та складні добрива.